PVC共挤板是一种通过共挤工艺生产的聚氯乙烯(PVC)发泡板材,其芯层发泡而面层为致密的不发泡PVC树脂,因而具有表面光滑、硬度高、易加工等特性,广泛应用于广告雕刻、家具卫浴、建筑装饰等领域。

产品定义与核心特性

PVC共挤板,也称为安迪板或雪弗板,属于PVC发泡板的一种。其最显著的特点在于独特的“共挤”结构:生产时使用两台挤出机,一台挤出芯层的发泡材料,另一台挤出上下面层的不发泡PVC树脂,两者在模具中共同挤出成型。这种工艺使得板材表面形成一层光滑、坚硬的结皮层,而内部则是轻质的发泡芯层,从而兼具了良好的表面质量和较低的重量。

基于这种结构,PVC共挤板具备一系列优异的性能:

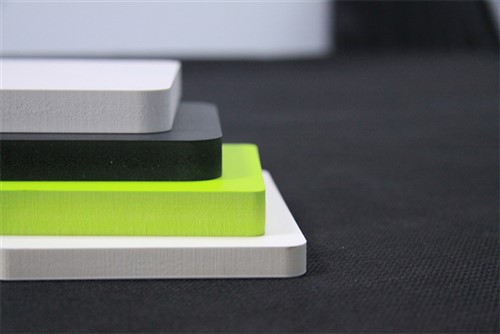

优异的表面性能:板面光滑平整,硬度高,8mm以上厚度的板材用指甲刮擦不易留下明显划痕。

出色的物理与化学性能:作为PVC材料,它具有防水、防潮、防霉、耐酸碱、不易老化的特性,使用寿命长。同时,它符合国家建筑材料B1级难燃材料标准,阻燃性好。

广泛的加工适应性:板材易于进行雕刻、切割、钻孔、热成型、热弯曲等二次加工,表面也适合UV打印、喷涂、丝印等多种工艺。

环保安全:产品可通过欧盟RoHS环保指令检测,不含甲醛、铅盐等有害物质。

生产工艺与技术要点

PVC共挤板的生产是一个精密控制的过程,其核心在于确保发泡芯层与致密面层的完美结合。

核心工艺:双机共挤:生产线通常配备两台锥形双螺杆挤出机。主挤出机负责混合并挤出含有发泡剂的PVC芯层物料,副挤出机则挤出不含发泡剂、用于形成面层的PVC熔体。两台机器的熔体通过分配器共同注入同一成型模具。采用锥形双螺杆挤出机有利于物料的强制输送、均匀塑化,并能防止物料在机筒内过早分解,特别适合PVC发泡料的加工。

成型与定型:熔体在模具中成型后,立即进入定型冷却装置。定型距离和冷却强度是控制产品质量的关键。短的定型距离和强的冷却能力可以抑制表面泡孔的形成,从而获得更厚、更致密光滑的表面皮层;反之则可能形成表面多孔的结构。

完整生产流程:典型的生产工艺包括原料混合、喂入料斗、在螺筒中混炼塑化、注入模具共挤成型、施压定型、降温冷却、最后进行分切和码放。

规格参数与主要应用

PVC共挤板的规格多样,可根据需求定制:

常见规格参数:

厚度:常见厚度从3mm起,可生产至30mm甚至更厚。

密度:芯层密度常见范围在0.4至0.7 g/cm³之间(即400-700kg/m³),如0.45、0.5、0.55等。密度影响板材的硬度和重量。

尺寸:常规板材尺寸为1220mm × 2440mm,其他尺寸可定制。

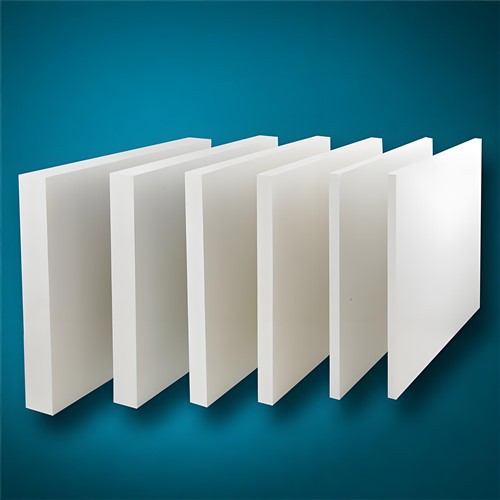

颜色:以白色为主,也可生产其他颜色。

广泛的应用领域:凭借其性能优势,PVC共挤板在多个行业得到应用:

广告与展示:用于雕刻字、立牌、展板、灯箱背板、UV打印基材等,是广告行业的重要材料。

家具与卫浴:常用于橱柜、浴室柜、衣柜、屏风、隔断等,其防潮特性尤其适合卫浴环境。

建筑与装饰:作为建筑外墙板、室内装饰板、吊顶板、卫生间隔断等,发挥其阻燃、耐候的功能。

工业与工程:应用于客车地板、化工防腐工程、冷库墙板、运输减震材料等工业场景

客服1

客服1